Laserpintakäsittely on tekniikka, joka käyttää suuren tehotiheyden lasersädettä materiaalin pinnan lämmittämiseen kosketuksettomalla tavalla ja toteuttaa sen pinnan modifikoinnin itse materiaalipinnan johtavalla jäähdytyksellä.On hyödyllistä parantaa materiaalipinnan mekaanisia ja fysikaalisia ominaisuuksia sekä osien kulutuskestävyyttä, korroosionkestävyyttä ja väsymiskestävyyttä.Viime vuosina laserpintakäsittelytekniikat, kuten laserpuhdistus, lasersammutus, laserseostus, lasershokkivahvistus ja laserhehkutus, sekä laserpinnoitus, laser 3D-tulostus, lasersähköpinnoitus ja muut laserlisäainevalmistustekniikat ovat tuoneet esiin laajoja sovellusmahdollisuuksia .

1. Laserpuhdistus

Laserpuhdistus on nopeasti kehittyvä uusi pintapuhdistustekniikka, jossa työkappaleen pinta säteilytetään korkeaenergisen pulssilasersäteen avulla, jolloin pinnalla oleva lika, hiukkaset tai pinnoite voivat haihtua tai laajentua välittömästi, jolloin saadaan aikaan puhdistusprosessi. ja puhdistaminen.Laserpuhdistus jaetaan pääasiassa ruosteenpoistoon, öljyn poistoon, maalin poistoon, pinnoitteen poistoon ja muihin prosesseihin;Sitä käytetään pääasiassa metallien puhdistukseen, kulttuurijäännösten puhdistukseen, arkkitehtuurien puhdistukseen jne. Perustuu kattaviin toimintoihinsa, tarkkaan ja joustavaan käsittelyyn, korkeaan tehokkuuteen ja energiansäästöön, vihreään ympäristönsuojeluun, ei vaurioita alustalle, älykkyyttä, hyvää puhdistuslaatua, turvallisuus, laaja käyttö ja muut ominaisuudet ja edut, siitä on tullut yhä suositumpi useilla teollisuuden aloilla.

Verrattuna perinteisiin puhdistusmenetelmiin, kuten mekaaninen kitkapuhdistus, kemiallinen korroosiopuhdistus, nestemäinen kiinteä voimakas iskupuhdistus, korkeataajuinen ultraäänipuhdistus, laserpuhdistuksella on ilmeisiä etuja.

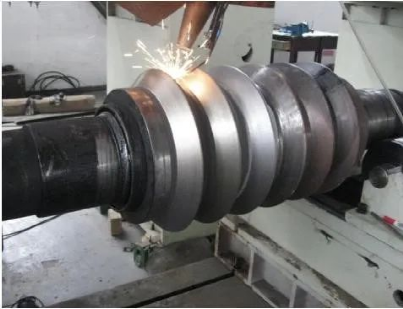

2. Laserkarkaisu

Laserkarkaisussa käytetään korkean energian laseria lämmönlähteenä, joka tekee metallipinnasta kuuman ja kylmän nopeasti.Karkaisuprosessi saatetaan päätökseen välittömästi korkean kovuuden ja erittäin hienon martensiittirakenteen saavuttamiseksi, metallipinnan kovuuden ja kulutuskestävyyden parantamiseksi ja puristusjännityksen muodostamiseksi pintaan väsymiskestävyyden parantamiseksi.Tämän prosessin ydinetuja ovat pieni lämmön vaikutuksen alainen vyöhyke, pieni muodonmuutos, korkea automaatioaste, hyvä selektiivisen sammutuksen joustavuus, jalostettujen jyvien korkea kovuus ja älykäs ympäristönsuojelu.Esimerkiksi laserpiste voidaan säätää sammuttamaan minkä tahansa leveyden asema;Toiseksi laserpää ja moniakselinen robottikytkentä voivat sammuttaa monimutkaisten osien määrätyn alueen.Toisessa esimerkissä lasersammutus on erittäin kuuma ja nopea, ja sammutusjännitys ja muodonmuutos ovat pieniä.Työkappaleen muodonmuutos ennen ja jälkeen laserkarkaisun voidaan melkein jättää huomiotta, joten se soveltuu erityisen hyvin osien pintakäsittelyyn, jolla on korkeat tarkkuusvaatimukset.

Tällä hetkellä laserkarkaisua on käytetty menestyksekkäästi haavoittuvien osien pinnan vahvistamiseen autoteollisuudessa, muottiteollisuudessa, rautatyökaluissa ja koneteollisuudessa, erityisesti parantamaan haavoittuvien osien, kuten hammaspyörien, akselin pintojen, ohjainten, leukojen ja muotit.Laserkarkaisun ominaisuudet ovat seuraavat:

(1) Lasersammutus on nopea lämmitys- ja itsestään virittyvä jäähdytysprosessi, joka ei vaadi uunin lämmönsäilytystä ja jäähdytysnesteen sammuttamista.Se on saasteeton, vihreä ja ympäristöystävällinen lämpökäsittelyprosessi, ja se voi helposti toteuttaa tasaisen sammutuksen suurten muottien pinnalla;

(2) Koska laserin kuumennusnopeus on nopea, lämpövaikuttama vyöhyke on pieni ja pintapyyhkäisyn kuumennussammutus, eli hetkellinen paikallinen kuumennussammutus, käsitellyn muotin muodonmuutos on hyvin pieni;

(3) Lasersäteen pienestä poikkeamiskulmasta johtuen sillä on hyvä suuntaavuus ja se voi tukahduttaa muotin pinnan tarkasti paikallisesti valonohjausjärjestelmän kautta;

(4) Laserpinnan karkaisun karkaistun kerroksen syvyys on yleensä 0,3-1,5 mm.

3. Laserhehkutus

Laserhehkutus on lämpökäsittelyprosessi, jossa materiaalin pinta lämmitetään laserilla, altistetaan materiaali korkealle lämpötilalle pitkäksi aikaa ja jäähdytetään sitten hitaasti.Tämän prosessin päätarkoituksena on poistaa jännitystä, lisätä materiaalin sitkeyttä ja sitkeyttä sekä tuottaa erityistä mikrorakennetta.Sille on ominaista kyky säätää matriisirakennetta, vähentää kovuutta, jalostaa rakeita ja poistaa sisäistä jännitystä.Laserhehkutusteknologiasta on viime vuosina tullut myös uusi prosessi puolijohdeteollisuudessa, mikä voi parantaa merkittävästi integroitujen piirien integrointia.

4. Laseriskun vahvistaminen

Laseriskunvahvistustekniikka on uusi ja korkea teknologia, joka käyttää vahvan lasersäteen tuottamaa plasmaiskuaaltoa parantamaan metallimateriaalien väsymistä, kulutuksenkestävyyttä ja korroosionkestävyyttä.Sillä on monia erinomaisia etuja, kuten ei lämmön vaikutusaluetta, korkea energiatehokkuus, erittäin korkea jännitysnopeus, vahva hallittavuus ja merkittävä vahvistava vaikutus.Samaan aikaan lasershokkivahvistuksella on syvempi jäännöspuristusjännitys, parempi mikrorakenne ja pinnan eheys, parempi lämpöstabiilisuus ja pidempi käyttöikä.Viime vuosina tämä tekniikka on kehittynyt nopeasti, ja sillä on suuri rooli ilmailu-, maanpuolustus- ja sotateollisuudessa ja muilla aloilla.Lisäksi pinnoitetta käytetään pääasiassa suojaamaan työkappaletta laserpalovammilta ja parantamaan laserenergian absorptiota.Tällä hetkellä yleisesti käytettyjä pinnoitemateriaaleja ovat musta maali ja alumiinifolio.

Laserpeening (LP), joka tunnetaan myös nimellä lasershokkipeening (LSP), on pintatekniikan alalla sovellettu prosessi, eli pulssitehoisten lasersäteiden käyttö jäännösjännitysten tuottamiseen materiaaleihin kulumiskestävyyden parantamiseksi. (kuten kulutuskestävyys ja väsymiskestävyys) tai parantamaan materiaalien ohuiden osien lujuutta materiaalien pinnan kovuuden parantamiseksi.

Toisin kuin useimmat materiaalinkäsittelysovellukset, LSP ei käytä lasertehoa lämpökäsittelyyn halutun vaikutuksen saavuttamiseksi, vaan käyttää sädeiskua mekaaniseen käsittelyyn.Suuritehoista lasersädettä käytetään iskemään kohdetyökappaleen pintaan suurella teholla lyhyellä pulssilla.

Valosäde iskee metallityökappaleeseen, höyrystää työkappaleen välittömästi ohueksi plasmatilaksi ja kohdistaa työkappaleeseen iskuaaltopainetta.Joskus työkappaleeseen lisätään ohut kerros läpinäkymätöntä verhousmateriaalia korvaamaan metallin haihtumista.Paineistamiseen käytetään muita läpinäkyviä verhousmateriaaleja tai inertiainterferenssikerroksia plasman (yleensä veden) kaappaamiseen.

Plasma tuottaa iskuaaltoilmiön, muotoilee uudelleen työkappaleen pinnan mikrorakenteen iskukohdassa ja synnyttää sitten metallin laajenemisen ja puristumisen ketjureaktion.Tämän reaktion synnyttämä syvä puristusjännitys voi pidentää komponentin käyttöikää.

5. Laserlejeeringit

Laserseos on uusi pinnan modifiointitekniikka, jolla voidaan valmistaa amorfisia nanokiteisillä vahvistettuja kermettikomposiittipinnoitteita rakenneosien pinnalle lentomateriaalien erilaisten käyttöolosuhteiden ja korkean energiatiheyden lasersäteen lämmitys- ja kondensaationopeuden ominaisuuksien mukaan, joten ilmailumateriaalien pinnan muuntamisen tavoitteen saavuttamiseksi.Laserseostekniikkaan verrattuna laserpinnoitustekniikalla on ominaisuudet: substraatin pieni laimennussuhde sulaan altaaseen, pieni lämpövaikutusalue, työkappaleen pieni lämpömuodonmuutos ja työkappaleen pieni romumäärä laserpäällysteen käsittelyn jälkeen.Laserpinnoituksella voidaan merkittävästi parantaa materiaalien pintaominaisuuksia ja korjata kuluneita materiaaleja.Sillä on korkea hyötysuhde, nopea nopeus, vihreä ympäristönsuojelu ja saasteeton sekä työkappaleen hyvä suorituskyky käsittelyn jälkeen.

Laserpinnoitustekniikka on myös yksi uusista pintakäsittelytekniikoista, jotka edustavat pintatekniikan kehityssuuntaa ja tasoa.Laserpinnoitusteknologiasta on tullut tutkimuskohde titaaniseosten pinnan modifioinnissa, koska sen edut ovat saasteeton ja metallurginen yhdistelmä pinnoitteen ja alustan välillä.Laserpäällysteinen keraaminen pinnoite tai keraaminen hiukkasvahvistettu komposiittipinnoite on tehokas tapa parantaa titaaniseoksen pinnan kulutuskestävyyttä.Valitse todellisten työolosuhteiden mukaan sopiva materiaalijärjestelmä, ja laserpinnoitustekniikka voi saavuttaa parhaat prosessivaatimukset.Laserpinnoitusteknologialla voidaan korjata erilaisia viallisia osia, kuten lentokoneen teriä.

Ero laserpinnan seostuksen ja laserpinnan päällystyksen välillä on se, että laserpinnan seostuksessa sekoitetaan kokonaan lisätyt seoselementit ja substraatin pintakerros nestemäisessä tilassa seostuskerroksen muodostamiseksi;Laserpintapäällyste sulattaa kaiken esipinnoitteen ja mikrosulattaa alustan pinnan siten, että suojakerros ja alustamateriaali muodostavat metallurgisen yhdistelmän ja pitävät suojakerroksen koostumuksen periaatteessa muuttumattomana.Laserseos- ja laserpinnoitustekniikkaa käytetään pääasiassa parantamaan titaaniseosten pinnan kulutuskestävyyttä, korroosionkestävyyttä ja lajittelukestävyyttä.

Tällä hetkellä laserpinnoitustekniikkaa on käytetty laajasti metallipintojen korjauksessa ja muokkauksessa.Vaikka perinteisellä laserpäällysteellä on etuja ja ominaisuuksia joustava käsittely, erikoismuotoinen korjaus, käyttäjän määrittelemä lisäaine jne., sen työteho on kuitenkin alhainen, eikä se silti pysty täyttämään laajamittaisen nopean tuotannon ja jalostuksen vaatimuksia. joillakin tuotantoalueilla.Massatuotannon tarpeiden täyttämiseksi ja päällystyksen tehokkuuden parantamiseksi otettiin käyttöön nopea laserverhoustekniikka.

Nopea laserpinnoitustekniikka voi toteuttaa kompaktin ja virheetön verhouskerroksen.Päällystyskerroksen pinnanlaatu on kompakti, metallurgisesti sidottu alustaan, ei avovikoja ja pinta on sileä.Sitä ei voida käsitellä vain pyörivällä rungolla, vaan myös tasaisella ja monimutkaisella pinnalla.Jatkuvan teknisen optimoinnin ansiosta tätä tekniikkaa voidaan käyttää laajasti hiilessä, metallurgiassa, offshore-alustoissa, paperinvalmistuksessa, siviililaitteissa, autoissa, laivoissa, öljy- ja ilmailuteollisuudessa, ja siitä voi tulla vihreä uudelleenvalmistusprosessi, joka voi korvata perinteisen galvanointiteknologian.

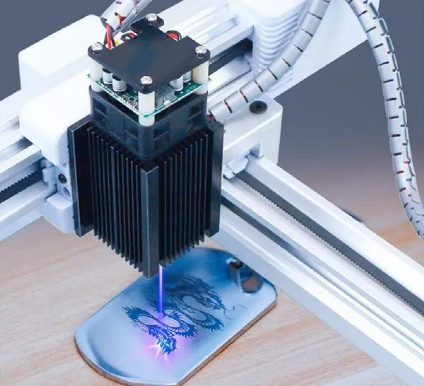

7. Laserkaiverrus

Laserkaiverrus on laserprosessointiprosessi, joka käyttää CNC-tekniikkaa korkeaenergisen lasersäteen projisoimiseksi materiaalin pinnalle ja käyttää laserin tuottamaa lämpövaikutusta tuottamaan selkeitä kuvioita materiaalin pinnalle.Prosessointimateriaalien sulamisen ja kaasutuksen fyysinen denaturaatio laserkaiverruksen säteilytyksen alaisena voi mahdollistaa laserkaiverruksen prosessointitarkoituksiin.Laserkaiverrus on laserkaiverrus sanan kaivertamiseen esineeseen.Tällä tekniikalla kaiverretuissa sanoissa ei ole naarmuja, esineen pinta on sileä ja tasainen, ja käsiala ei kulu.Sen ominaisuuksia ja etuja ovat: turvallinen ja luotettava;Tarkka ja huolellinen, tarkkuus voi olla 0,02 mm;Säästä ympäristönsuojelua ja materiaaleja käsittelyn aikana;Nopea, nopea kaiverrus lähtöpiirustusten mukaan;Alhaiset kustannukset, joita ei rajoita käsittelymäärä jne.

8. Laser 3D-tulostus

Prosessissa käytetään laserpinnoitustekniikkaa, joka käyttää laseria säteilyttämään suuttimen kuljettamaa jauhevirtausta yksinkertaisen aineen tai seosjauheen sulattamiseksi suoraan.Lasersäteen poistuttua seosneste jähmettyy nopeasti toteuttaakseen lejeeringin nopean prototyypin.Tällä hetkellä sitä on käytetty laajalti teollisessa mallintamisessa, koneiden valmistuksessa, ilmailussa, armeijassa, arkkitehtuurissa, elokuvissa ja televisiossa, kodinkoneissa, kevyessä teollisuudessa, lääketieteessä, arkeologiassa, kulttuurissa ja taiteessa, kuvanveistossa, koruissa ja muilla aloilla.

9. Tyypilliset laserpintakäsittelyn ja uudelleenvalmistuksen teolliset sovellukset

Tällä hetkellä laserpintakäsittely- ja lisäaineiden valmistustekniikoita, prosesseja ja laitteita käytetään laajalti metallurgiassa, kaivoskoneissa, muoteissa, öljyvoimassa, laitteistotyökaluissa, rautatieliikenteessä, ilmailu-, kone- ja muilla aloilla.

10. Laser galvanointitekniikan soveltaminen

Lasergalvanointi on uusi korkeaenerginen sädepinnoitustekniikka, jolla on suuri merkitys mikroelektronisten laitteiden ja suurten integroitujen piirien valmistuksessa ja korjauksessa.Tällä hetkellä, vaikka lasersähköpinnoituksen, laserabloinnin, plasmalaserpinnoituksen ja lasersuihkun periaatetta tutkitaan edelleen, niiden tekniikoita on sovellettu.Kun jatkuva laser tai pulssilaser säteilyttää katodin pintaa galvanointikylvyssä, ei ainoastaan metallin kerrostumisnopeutta voida parantaa huomattavasti, vaan myös tietokonetta voidaan käyttää lasersäteen liikeradan ohjaamiseen, jotta saadaan aikaan suojaamaton pinnoite. odotettu monimutkainen geometria.

Lasergalvanoinnin soveltaminen käytännössä perustuu pääasiassa seuraaviin kahteen ominaisuuteen:

(1) Nopeus lasersäteilytysalueella on paljon suurempi kuin elektrolyyttisen pinnoituksen nopeus kehossa (noin 103 kertaa);

(2) Laserin ohjauskyky on vahva, mikä voi saada tarvittavan osan materiaalista saostamaan vaaditun määrän metallia.Tavallinen elektrodipinnoitus tapahtuu koko elektrodialustalle, ja galvanointinopeus on hidas, joten monimutkaisia ja hienoja kuvioita on vaikea muodostaa.Lasergalvanointi voi säätää lasersäteen mikrometrin kokoiseksi ja suorittaa suojaamattoman jäljityksen mikrometrin kokoon.Piirien suunnittelussa, piirien korjauksessa ja paikallisessa pinnoituksessa mikroelektronisten liittimien komponenteille tämän tyyppisestä nopeasta kartoituksesta on tulossa yhä käytännöllisempää.

Verrattuna tavalliseen galvanointiin sen edut ovat:

(1) Nopea pinnoitusnopeus, kuten laserkullaus jopa 1 μM/s, laserkuparipinnoitus jopa 10 μM/s, lasersuihkukullaus jopa 12 μM/s, lasersuihkukuparipinnoitus jopa 50 μ m/s;

(2) Metallin kerrostumista tapahtuu vain lasersäteilytysalueella, ja paikallinen pinnoitus voidaan saada ilman suojaustoimenpiteitä, mikä yksinkertaistaa tuotantoprosessia;

(3) Pinnoitteen tarttuvuus paranee huomattavasti;

(4) Helppo toteuttaa automaattinen ohjaus;

(5) Säästä jalometalleja;

(6) Säästä laiteinvestointeja ja käsittelyaikaa.

Kun jatkuva laser- tai impulssilaser säteilyttää katodin pintaa galvanointikylvyssä, metallin kerrostumisnopeutta ei voida parantaa huomattavasti, vaan myös tietokone voi ohjata lasersäteen liikerataa saadakseen suojaamattoman pinnoitteen, jossa on odotettu kompleksi. geometria.Nykyinen uusi lasersuihkulla tehostetun galvanoinnin tekniikka yhdistää laserilla tehostetun galvanointitekniikan galvanointiliuoksen ruiskutukseen, jotta laser ja pinnoitusliuos voivat ampua samanaikaisesti katodin pintaan ja massansiirtonopeus on paljon nopeampi kuin massansiirtonopeus. lasersäteilyn aiheuttamaa mikrosekoitusta, jolloin saavutetaan erittäin korkea kerrostusnopeus.

Tulevaisuuden kehitys ja innovaatiot

Tulevaisuudessa laserpintakäsittelyn ja lisäaineiden valmistuslaitteiden kehityssuunta voidaan tiivistää seuraavasti:

·Suuri hyötysuhde – korkea prosessointitehokkuus, joka täyttää nykyaikaisen teollisuuden nopean tuotantorytmin;

·Suuri suorituskyky – laitteilla on monipuoliset toiminnot, vakaa suorituskyky ja se soveltuu erilaisiin työolosuhteisiin;

·Korkea älykkyys – älykkyyden taso paranee jatkuvasti, ja manuaalisia toimenpiteitä on vähemmän;

·Alhaiset kustannukset – laitekustannukset ovat hallittavissa ja kulutustarvikkeiden kustannukset pienenevät;

· Räätälöinti – räätälöity laitteiden räätälöinti, tarkka huoltopalvelu,

·Ja yhdistäminen – lasertekniikan yhdistäminen perinteiseen käsittelytekniikkaan.

Postitusaika: 17.9.2022